par Ametra | Nov 8, 2023 | Actualités, Bureau d'études

L’innovation et la modernisation des équipements sont des piliers essentiels pour maintenir la compétitivité et l’efficacité opérationnelle. Un exemple illustrant bien cette dynamique est le projet mené par Styrel – groupe Ametra pour IFP Energies Nouvelles (IFPEN), acteur majeur de la recherche et de la formation dans les domaines de l’énergie, du transport et de l’environnement. L’objectif était de rénover un tomographe industriel en mettant l’accent sur la simplification de son utilisation et la fiabilité de son fonctionnement. Le défi : simplifier et rénover le tomographe vieillissant d’IFPEN Ce tomographe, situé sur le site de Solaize d’IFP Energies nouvelles, est un instrument crucial permettant de visualiser un écoulement dans une canalisation à l’aide d’une source radioactive. Avec le temps, l’outil était devenu obsolète et sujet à des pannes fréquentes, rendant la maintenance difficile et complexe. La situation était d’autant plus délicate que le code source du logiciel d’acquisition était verrouillé, rendant toute tentative de maintenance ou d’amélioration un véritable casse-tête pour les ingénieurs. Cette fermeture du système ne permettait pas une intervention flexible et rapide pourtant cruciale dans un environnement de recherche et de développement où l’adaptabilité est la clé. Le tomographe de Solaize, bien que sophistiqué dans sa conception initiale, se trouvait donc dans un état qui ne répondait plus aux exigences actuelles de performance et d’efficacité opérationnelle. La solution : une architecture innovante et pérenne Styrel a relevé le défi en quelques mois seulement, en remplaçant la partie pilotage et acquisition de données tout en conservant les sondes de détection existantes et en assurant la compatibilité avec le logiciel de traitement d’image et de signal INDIGO utilisé...

par Ametra | Nov 7, 2023 | Actualités, Aeronautique, Bureau d'études

Les carburants d’aviation durables (Sustainable Aviation Fuels, SAF) sont des carburants liquides utilisés dans l’aviation commerciale qui réduisent les émissions de CO2 jusqu’à 80 %. Leur rôle est donc particulièrement important dans le cadre des initiatives visant à décarboner l’aviation. Sustainable Aviation Fuels : de quoi parle-t-on concrètement ? Les SAF sont des carburants produits à partir de sources renouvelables, telles que les déchets agricoles, les algues ou les huiles végétales, les déchets verts, les cultures non alimentaires… Ils peuvent également être produits synthétiquement par un processus de capture de carbone dans l’air. Ces carburants présentent plusieurs avantages par rapport aux carburants fossiles : Ils ont un impact environnemental réduit, car ils génèrent moins d’émissions de gaz à effet de serre. Ils sont plus sûrs et plus stables que les carburants fossiles. Ils peuvent être facilement mélangés aux carburants fossiles, ce qui permet une transition progressive vers une aviation plus durable (note : les SAF peuvent être mélangés avec des limites de 10% à 50% selon la matière première et la manière dont le carburant est produit). Procédé de production des SAF Les SAF sont produits par un procédé de transformation des matières premières renouvelables en carburants liquides. Ce procédé peut être divisé en trois étapes principales : La conversion des matières premières, qui consiste à transformer les matières premières renouvelables en un biocarburant liquide. Cette étape peut être réalisée par différentes technologies, telles que la pyrolyse, la fermentation ou l’hydrotraitement. La désulfurisation, qui consiste à éliminer le soufre du biocarburant. Cette étape est nécessaire pour garantir la conformité des SAF aux normes de qualité des carburants fossiles. Le...

par Mathieu and Jean-Marie | Jan 23, 2023 | Actualités, Bureau d'études, Nucléaire

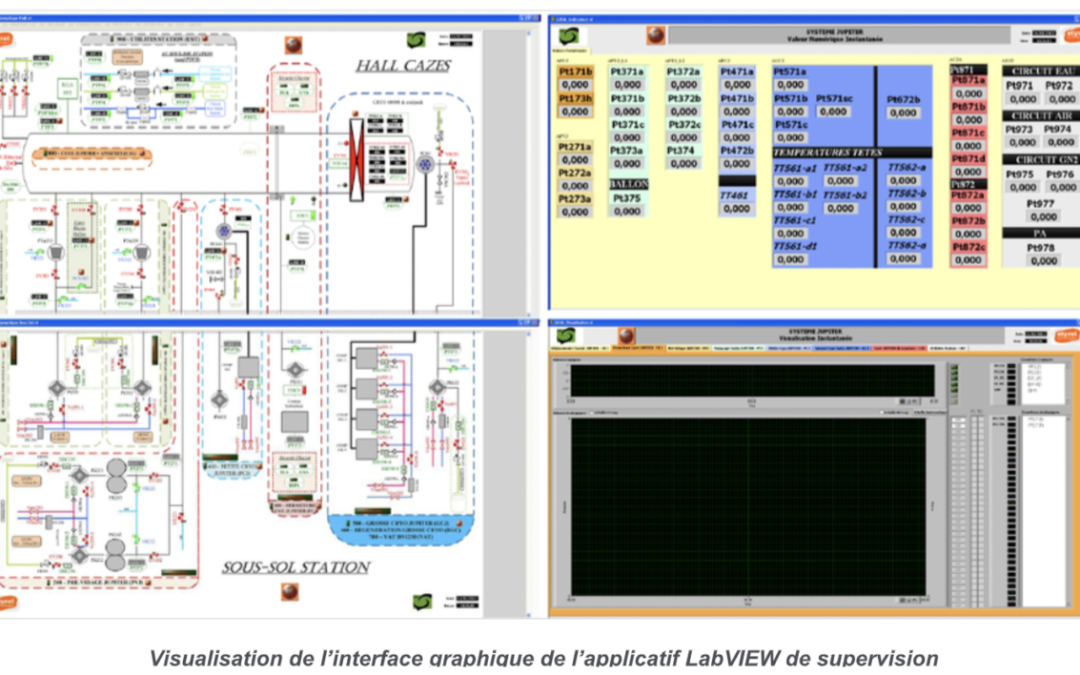

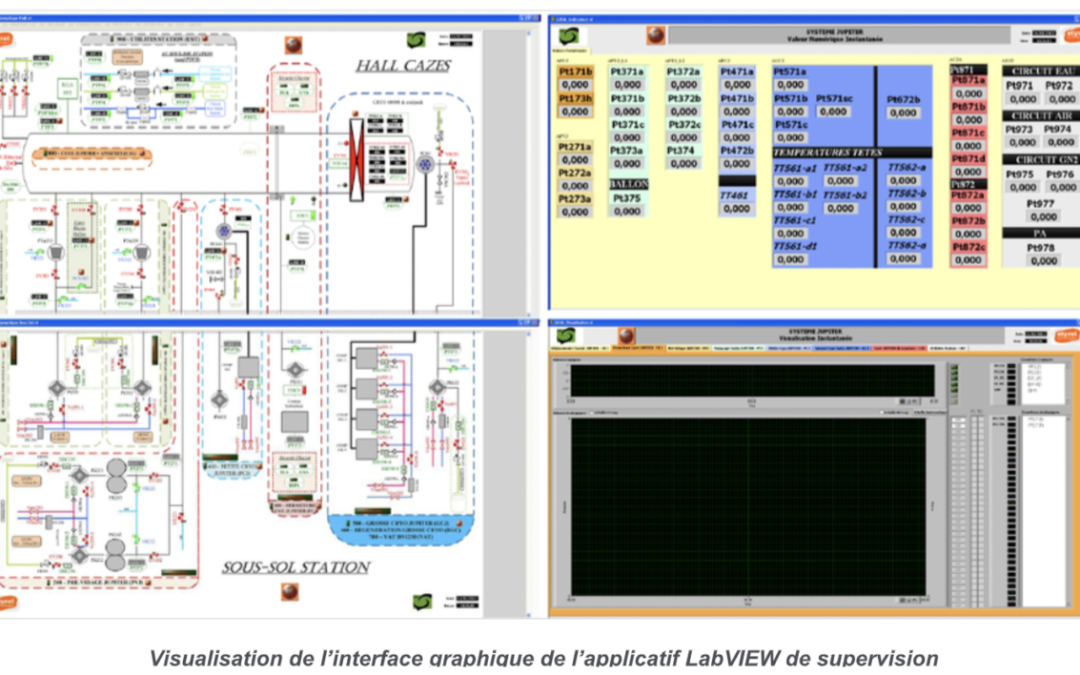

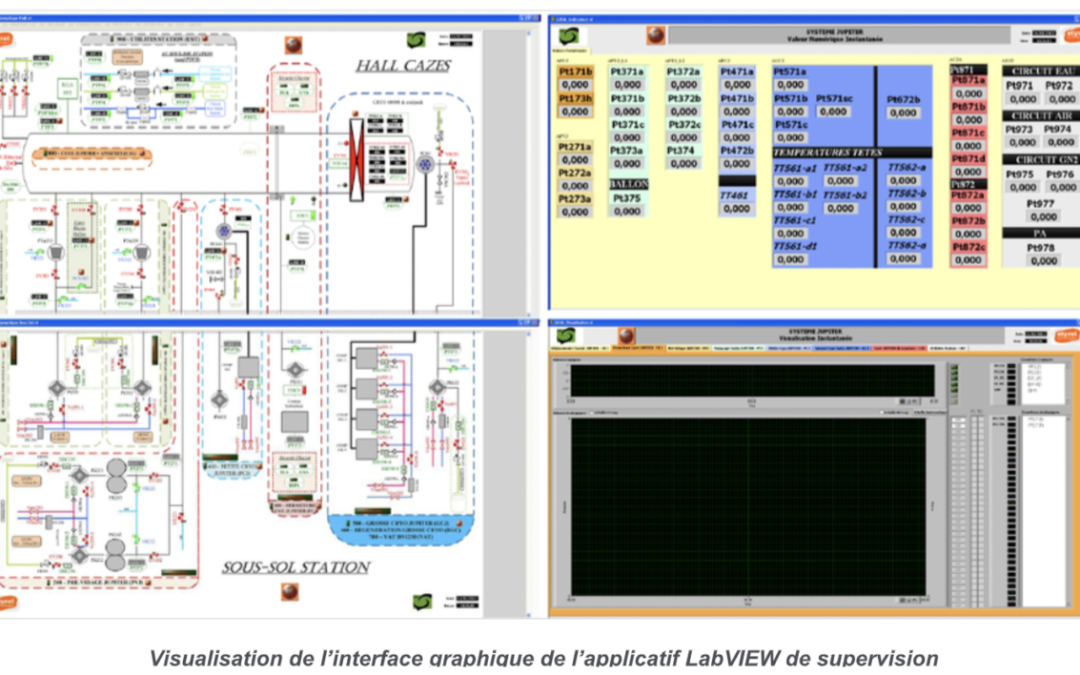

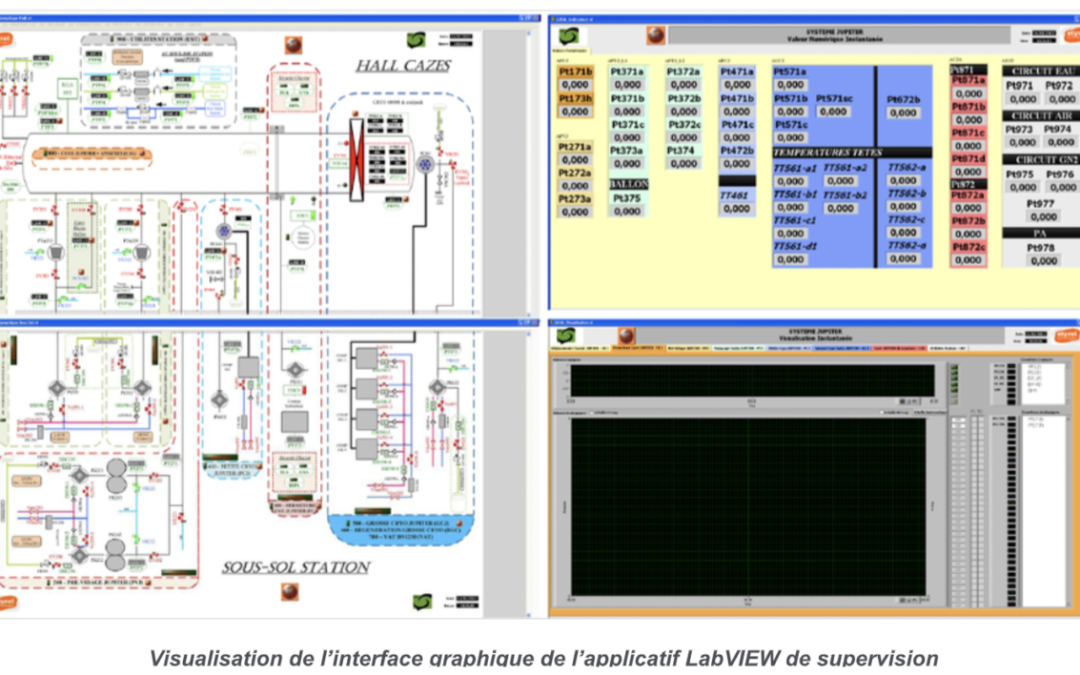

Le CNRS-IAS (Institut d’Astrophysique Spatiale) réalise pour l’industrie aéronautique et spatiale des étalonnages de systèmes dans le but de caractériser des manipulations de mesures embarquées. C’est dans ce contexte qu’est intervenu Styrel, établissement filiale du groupe Ametra. Il s’agit de l’un des premiers projets traités pour l’IAS : son objectif est de fournir des moyens au sol pour caractériser et paramétrer des éléments qui partiront dans l’espace (étalonnage des caméras infrarouges et de tout élément qui sera utilisé pour mesurer dans le vide spatial). Différents types d’objets sont concernés, des plus petits aux très gros. L’IAS a notamment sollicité Styrel et Ametra pour son imposante station d’étalonnage Jupiter, une cuve de 20m³ de volume où peut être placée un satellite complet. aperçu de la station JUPITER Cette collaboration remonte déjà à plus d’une décennie, puisque la première installation a été mise en œuvre en 2010. Un 1er projet couronné de succès : le développement du système de pilotage du simulateur de vide spatial de l’IAS Le simulateur spatial Jupiter est un ensemble d’éléments (chambre à vide de 20 m3, dispositif de pompage, systèmes de contrôle-commande) répartis sur deux niveaux, permettant d’effectuer, dans un environnement de vide thermique et de propreté, des tests fonctionnels et d’étalonnage sur les instruments développés dans les laboratoires spatiaux. Les attentes de l’IAS étaient multiples sur ce projet : Concevoir, réaliser et mettre en service un système de contrôle-commande du pompage du simulateur de vide spatial Jupiter. Développer un système totalement automatisé de Contrôle-Commande, Acquisition et Traitement de Données pour neuf sous-ensembles (pompe cryogénique, enceinte de vide niveau spatial, chariots manipulateurs, etc.) Intégrer des fonctions...

par Mathieu and Jean-Marie | Jan 23, 2023 | Actualités, Bureau d'études, Spatial

The CNRS-IAS (Institute of Space Astrophysics) performs system calibrations for the aeronautics and space industry in order to characterise on-board measurement manipulations. This is the context in which Styrel, a subsidiary of the Ametra group, has intervened. This is one of the first projects handled for the IAS: its objective is to provide ground-based resources to characterise and parameterise elements that will be sent into space (calibration of infrared cameras and any element that will be used to measure in the vacuum of space). Various types of objects are involved, from the smallest to the largest. The IAS has called on Styrel and Ametra for its impressive Jupiter calibration station, a 20m³ volume tank where a complete satellite can be placed. overview of the JUPITER station This collaboration already goes back more than a decade, since the first installation was implemented in 2010. A first successful project: the development of the control system for the IAS space vacuum simulator The Jupiter space simulator is a set of elements (20 m3 vacuum chamber, pumping device, control systems) spread over two levels, allowing functional and calibration tests to be carried out on instruments developed in space laboratories in a thermal vacuum and clean environment. The IAS had many expectations of this project: Design, build and commission a pumping control system for the Jupiter space vacuum simulator . Develop a fully automated Command and Control, Data Acquisition and Processing system for nine sub-assemblies (cryogenic pump, space-level vacuum chamber, manipulator trolleys, etc.) Integrate automatic and essential safety functions. Styrel took up the challenge and delivered nine sub-assemblies (electrical cabinets) incorporating NI CompactRIO hardware...

par Nicolas | Déc 12, 2022 | Bureau d'études, Carrière & RH

Les choix managériaux impactent directement la vie quotidienne et les perspectives d’évolution des collaborateurs. C’est d’autant plus vrai dans l’ingénierie. A la différence de nombreuses sociétés de prestation et d’audit généralistes, le groupe Ametra a choisi de rattacher chacun de ses employés à un vrai manager technique (et non pas à un profil purement commercial). Nos managers sont avant tout des ingénieurs ou profils issus de la filière technique. Cela marque une différence notable sur de nombreux points : Un manager technique sait de quoi il parle avec les membres de son équipe. Il partage avec eux une vraie expérience métier et terrain. Chez nous par exemple, un manager d’équipe en mécanique vient de ce cursus et a ensuite évolué vers une fonction managériale ; Cette dimension technique est doublée d’une forte proximité du suivi : résolution des problèmes rencontrés, mise en place de formations, organisation de la montée en compétences… Des points réguliers formels ou informels se tiennent régulièrement chaque semaine, en particulier au sein du bureau d’études. Lorsqu’un collaborateur est en mission chez un client, les contacts sont multipliés par téléphone, mail ou en physique tous les mois. Il peut bien sûr solliciter son manager à tout moment en cas de besoin ou question. En d’autres termes : l’organisation d’Ametra repose sur la conviction que les ingénieurs managent mieux les ingénieurs. Les managers parlent le même langage que leurs équipes, ce qui améliore considérablement l’accompagnement de chacun et la résolution de problèmes. Ce choix d’organisation favorise aussi l’évolution interne En mettant à l’honneur des managers au profil technique, Ametra donne ainsi la possibilité à toutes les personnes...

par Yves | Nov 21, 2022 | Actualités, Bureau d'études

Au mois de mars 2022, la Turquie a inauguré le “pont de Canakkale 1915” au-dessus du détroit des Dardanelles, frontière naturelle entre l’Asie et l’Europe. Long de 4608 mètres et d’une portée (distance entre les 2 piles) de plus de 2 kilomètres, il décroche le record du plus long pont suspendu au monde. Un système de capteurs ambitieux et complet Le groupe Ametra, via sa filiale Styrel, a travaillé sur des coffrets destinés à monitorer et mesurer en permanence les conditions environnementales et les réactions du pont. Ces coffrets consistent en des boîtiers à l’intérieur desquels se trouve de l’électronique permettant à un ensemble de capteurs de prendre des mesures physiques du pont : vibrations, déformation physique, accéléromètres, mesures thermiques, optiques, surveillance des caractéristiques physiques du pont pour voir si la structure ne subit pas de dommages… Tout est conçu pour assurer un système fiable et exhaustif de monitoring. De par sa taille et son emplacement, le pont peut par exemple connaître des effets Venturi (ce qui historiquement a provoqué plusieurs écroulements de ponts à travers le monde). Il était donc important de tout mettre en place pour suivre l’intégralité des mesures physiques disponibles, de la température de la chaussée à celle des câbles de maintien en passant par la mesure des distances, l’écartement entre les piles ou encore celui des suspentes. Avec tous ces capteurs et boîtiers, Ametra a contribué à mettre en place un système très complet pour s’assurer que le pont ne connaisse pas de déformation trop prononcée qui dépasserait les limites fixées par ses ingénieurs, architectes et concepteurs : vents (jusqu’à 250 km/h) pression...